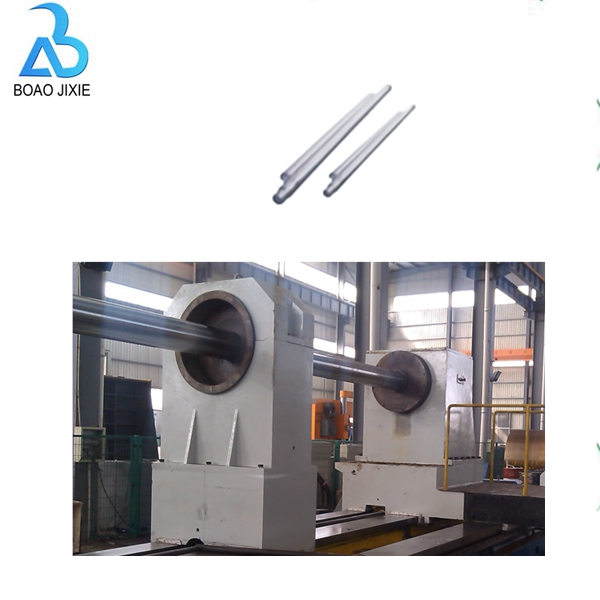

Mũi khoan vỏ loại ZT, Đầu khoan doa

Mô tả Sản phẩm

Vỏ Mũi khoan còn được gọi là máy khoan hình khuyên, nó là một công cụ lỗ sâu kinh tế, năng suất và chất lượng cao. Năng suất của nó gấp hơn 10 lần so với máy khoan thông thường.Tốt hơn là sử dụng mũi khoan vỏ để gia công lỗ có đường kính trên 50mm. Công cụ này có thể áp dụng cho các điều kiện sau:

(1) Đường kính lỗ lớn hơn 50mm và có dung sai gần về độ thẳng và độ chính xác của vị trí

(2) Tỷ lệ chiều dài trên đường kính của lỗ nằm trong khoảng từ 1 ~ 75, sử dụng đầu mũi khoan vỏ là lựa chọn tốt hơn so với các phương pháp gia công khác.

(3) Vật liệu làm việc rất đắt tiền và lõi cần đo lường và phân tích hóa học, đồng thời toàn bộ trục gá lõi cần phải được bảo lưu.

(4) Công suất máy không đủ nếu khoan lỗ lớn, vì vậy việc khoan lỗ là lựa chọn tốt.Nó phù hợp với đường kính dao động từ 50 đến 600mm (cũng nên triển khai thanh công cụ phù hợp).

| KHÔNG. | Các vấn đề | Lý do | Giải pháp |

| 1 | Chip gia công quá nhỏ | dữ liệu cắt sai

| Điều chỉnh tốc độ và nguồn cấp dữ liệu |

| Hình dạng bẻ phoi sai, góc hình elip quá nhỏ hoặc quá sâu

| Thay đổi các loại slot dễ thương hơn | ||

| Tính không ổn định của vật liệu phôi | Điều chỉnh tốc độ và nguồn cấp dữ liệu | ||

| Khả năng cắt ban đầu kém (phôi không ở giữa) | Vị trí tâm lỗ | ||

| 2 | Chip gia công quá lớn | dữ liệu cắt sai | Điều chỉnh tốc độ và nguồn cấp dữ liệu |

| Hình dạng bẻ phoi sai, góc hình elip quá nhỏ hoặc quá sâu | Thay đổi các loại slot dễ thương hơn | ||

| 3 | Chip gia công không giống nhau | Vật liệu phôi không giống nhau | Thay đổi các loại slot dễ thương hơn |

| Cách cho ăn sai (cho ăn thủy lực) | Kiểm tra với nhà sản xuất | ||

| Làm mát không tốt | Làm mát lớn hơn | ||

| Rung mạnh do độ cứng của phôi và dụng cụ không đủ Vật liệu của phôi không ổn định | Kiểm tra với nhà sản xuất | ||

| 4 | Mạt sắt dạng sợi | Vật liệu phôi không giống nhau | Thay đổi các loại slot dễ thương hơn |

| Cách cho ăn sai (cho ăn thủy lực) | Kiểm tra với nhà sản xuất | ||

| Chất làm mát không đủ | Nước làm mát sạch | ||

| Phản ứng ái lực hóa học giữa phôi và dụng cụ cacbua | thay đổi | ||

| sứt mẻ cạnh chip | thay đổi | ||

| cho ăn quá thấp | Cải thiện việc cho ăn | ||

| 5 | Sự sứt mẻ của vật liệu cacbua xi măng | Máy cắt không nhanh | Thay đổi |

| Chất làm mát không hoạt động tốt | Kiểm tra lưu lượng và áp suất | ||

| Chất làm mát không đủ | Kiểm tra chất làm lạnh | ||

| Dung sai ống lót dẫn hướng quá nhỏ | Thay đổi | ||

| Thanh khoan và trục chính bị lệch tâm | Thay đổi thành lập dị | ||

| Thông số máy cắt sai | Thay đổi | ||

| Vật liệu phôi không ổn định | Đặt tốc độ và tốc độ cho ăn phù hợp |